微氣泡

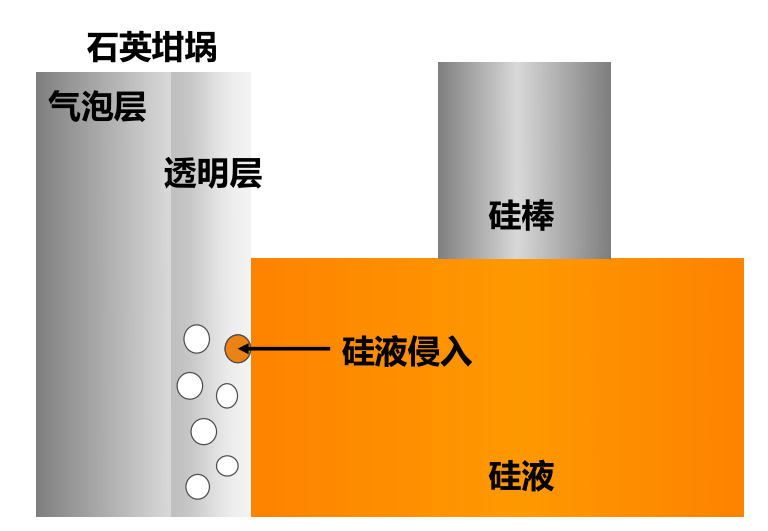

石英坩堝具有半透明的外觀,由外層和內層兩部分組成。外層也稱為氣泡復合層,含有較多氣泡,不透明;內層則是氣泡空乏層,透明且不含氣泡,厚度為3~5mm。控制坩堝透明層中微氣泡的含量將影響其壽命。在高溫下熔制時,內表面不斷與硅液接觸并溶解,導致透明層中的微氣泡逐漸增大,最內表面的氣泡會破裂,釋放出石英微顆粒和微氣泡。這些雜質以微顆粒和微氣泡的形式隨著硅液流動到整個硅熔體中,直接影響硅的晶體生長和單晶硅的質量。

透明層氣泡對石英坩堝的影響示意圖來源:胡澤晨等.石英砂的提純技術現狀及挑戰

在石英坩堝的制造過程中,由于溫度極高,表面液體包裹體會吸收膨脹,導致坩堝表面出現氣泡和裂紋,進而影響坩堝的質量。同時,石英坩堝的內壁與硅熔體接觸,在高溫狀態下,如果內壁存在氣泡,這些氣泡會釋放氣體和雜質到熔體中,從而干擾單晶硅的生長過程。

來源:歐晶科技

產生原因:

解決方案:

(1) 選擇高品質、低氣液包裹體含量的石英砂作為石英坩堝的原料,以確保高純度石英砂中的氣液包裹體數量較少。

(2) 對石英坩堝的生產工藝進行優化,調整熔制過程中的工藝參數,通過精確調整和配合各個工藝參數,進一步減少石英砂之間的氣體被包裹在透明層中。

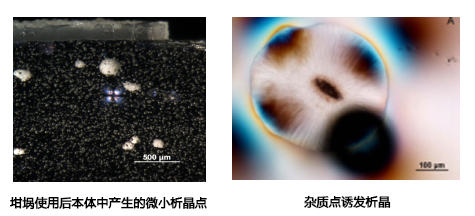

析晶

石英坩堝在高溫下具有趨向變成二氧化硅的晶體(方石英)。這個過程稱為再結晶,也稱為“失透”,通常也稱為“析晶”。析晶通常發生在石英坩堝的表層。

由于采用低檔次石英砂或者在生產制程中的污染而帶來的坩堝中的雜質含量過高,往往會帶來石英坩堝在本體上的析晶,如果析晶靠近內表面,則由于局部的析晶殼層過厚而極易脫落使單晶拉制無法繼續。如果析晶造成外壁較厚的析晶,這種現象往往伴隨著坩堝外壁在析晶前期已經過度軟化貼緊石墨坩堝,而極易產生在底部或者弧度的鼓包現象。如果這種析晶有可能貫穿坩堝本體的話,就會引起漏硅等一系列嚴重后果。

來源:歐晶科技

產生原因:

析晶主要原因是石英坩堝內外表面容易沾污,引起雜質離子的局部聚集,特別是堿離子,如K、Na、Li、Ca、Mg等高溫后引起粘度降低,促使失透加速,形成析晶。

(1)員工在操作過程中標準作業不規范,如在石英坩堝檢驗與裝料過程中,帶入汗水、口水、油污及塵埃等。石英坩堝的生產、清洗及包裝過程中受到沾污會使石英坩堝發生析晶現象。

(2)石英坩堝本身質量存在問題,石英坩堝的幾何尺寸和外觀是生產工藝決定的,而純度是由原料決定的。石英坩堝所用高純石英砂原料要求純度高、一致性好及粒度分布均勻等。當石英坩堝內部有害成分較高時,會影響坩堝的熔制與耐溫性,甚至還會出現氣泡、色斑、脫皮等現象,嚴重影響石英坩堝質量。

(3)坩堝未經徹底煅燒或受到沾污后繼續投入使用;用于拉晶的原料純度低,所含雜質太多(酸、堿離子的殘留)或清洗工藝不盡完善等,這對坩堝的正常使用影響也非常大,主要表現在容易發生嚴重析晶;熔料時溫度過高或多次回熔致使石英坩堝長時間處在高溫中也將加重析晶的程度。

解決方案:

(1)在單晶拉制生產的整個過程中必須嚴格按照工藝規程標準操作;

(2)石英坩堝的生產廠商要保證其生產的坩堝從用料到生產的各個環節均符合質量要求;

(3)拉晶所用的原料純度一定要符合標準生產的要求,且原料的清洗質量也要符合工藝要求,避免硅料表面酸、堿殘留;

(4)新的石墨器件,如石墨坩堝因含有一定的灰粉和其它雜質,在投入使用前須經徹底的高溫煅燒才能使用;

(5)熔料時選用合適的熔料溫度以減少或降低析晶的程度。

變形

產生原因:

(1) 羥基含量過高會顯著降低坩堝的耐溫性能,因為羥基會改變SiO2的鍵合結構。當坩堝中的羥基含量超過150ppm時,1050攝氏度就會導致坩堝軟化變形。

(2) 不正確的裝料方法會導致液位以上的料與石英坩堝呈面接觸狀態,這容易在熔料過程中發生掛邊,導致坩堝變形。如果坩堝的最上部全部裝了碎小細料,那么在熔料過程中,下部已經溶解完,而上部仍處于結晶狀態,這也會導致坩堝變形。

(3) 析晶現象會減薄石英坩堝的厚度,降低坩堝的強度,容易導致石英坩堝變形。

(4) 熔料溫度過高或過低都會導致問題。

(5) 不正確的熔料方法也會導致問題。

解決方案:

鼓包

熔料中發生鼓包且鼓包較大時,在拉晶過程中隨著液位的下降,鼓包會漸漸露出液面,這時已經拉出的晶棒會碰擦鼓包,如不及時停爐會發生晶棒跌落的情況。

產生原因:

(1)石英砂雜質含量過高、粘度較低;

(2)石英坩堝外表面析晶嚴重,造成反應產生的氣體聚集;

(3)燒煉溫度過高,石英坩堝在高溫下會變軟,如果燒煉溫度超過其耐溫極限,它就會畸變、變形,甚至出現鼓包現象;

(4)石英坩堝因為長時間在高溫環境下,如果突然受到冷卻或者遭受快速的溫度變化,會引起熱震現象。熱震會導致坩堝表面出現撕裂甚至鼓包;

(5)石英坩堝在制作過程中存在生產缺陷,例如存在空洞、氣泡或者裂紋等缺陷,這些問題會出現在使用過程中,并表現為鼓包等問題;

解決方案:

(1)在投料過程中要注意控制投料量,避免發生掛邊現象;

(2)合理的投料操作可以減少對石英坩堝造成的壓力和變形;

(3)在熔化過程中要密切觀察液面變化情況。發現有鼓包問題應及時采取相應的措施來消除或降低鼓包。

黑點

石英坩堝內壁有時會出現小到零點幾mm到大到十幾個mm的黑點。

產生原因:

(1)石英砂原料沒有充分進行提純;

(2)石英砂加工設備的金屬殘留,對石英砂產生污染;

(3)在高溫下,設備的迸濺進入坩堝里面;

(4)在石英坩堝上料成型過程當中,人工的操作的不規范,將外界的一些雜質帶入到坩堝里面。

解決方案:

(1)使用高品質的石英砂或對石英砂進行充分提純除雜;

(2)在生產過程中嚴格按照操作工藝規程認真操作。

漏硅

石英砂的雜質含量過高,尤其是堿金屬和堿土金屬,如含有許多Li、Na、K、Ca、Fe雜質含量的石英砂用在石英坩堝內層,雜質會遷移擴散到硅液當中,如果它在內表面濃度較高,會形成異常的破壞性析晶,產生的顆粒進入到硅液中也會產生嚴重的斷線,如果濃度更高,則會形成一個腐蝕坑,一旦形成腐蝕坑,硅液會順著坑和縫隙不斷向外腐蝕,最終產生漏硅的風險。

解決方案:

(1)選擇合適的熔料方法,防止因“二次”結晶發生漏硅;

(2)在熔料時,根據不同的熔料場,不同的投料量選擇合適的熔料溫度與時間;

(3)在石英坩堝的生產、包裝、運輸過程中應避免石英坩堝受到撞擊,以免其受到損傷而產生破裂;

(4)在清洗原料的過程中應該將酸堿殘液徹底沖洗干凈以避免坩堝內壁產生嚴重析晶。

轉載:粉體網

首頁

首頁

產品中心

產品中心

服務中心

服務中心

聯系我們

聯系我們